김 기 덕 팀장

동남보건대 졸업

전) 덴티움 R&D센터 기공실 근무

현) 로봇앤드디자인 솔루션팀

불과 2000년대 초반까지만 하더라도 ‘디지털 커스텀 어버트먼트’에 대해 잘 모르던 분들이 많았고, 실제로 몇몇 대형 치과기공소 외에는 CAD/CAM 시스템을 갖춘 곳도 거의 없었습니다.

하지만 그로부터 10년 후, 엄청난 속도로 CAD/CAM 시스템이 보급되었었습니다. 그래서 이제는 주위에서, 아니 심지어 1인 치과기공소에서도 심심찮게 CAD/CAM 시스템을 볼 수 있게 되었습니다. 말하자면, CAD/CAM을 제외하고는 치과기공을 논할 수 없을 정도로 변화했다고 볼 수 있겠네요.

이러한 시대의 흐름에 맞추어 많은 치과기공사들이 아날로그 기공 지식을 디지털 치과기공에 열심히 녹여 내고 있습니다.

하지만 “내가 치과기공을 배웠으니 치아 디자인을 하긴 한다만, 기계나 소프트웨어에 대해 배운 적은 없으니... 원래 이런 것인가 보다... 원래 안되는 건가 보다...”하면서 낙담하는 경우도 많습니다.

그렇지만 이렇게 포기하고 넘어갈 수는 없는 분야가 ‘덴탈 CAD/CAM’인 것 같습니다. 고민끝에 고가의 시스템을 장만했는데 활용도가 남들보다 낮다면 정말 슬픈 일이 아닐 수 없겠죠.

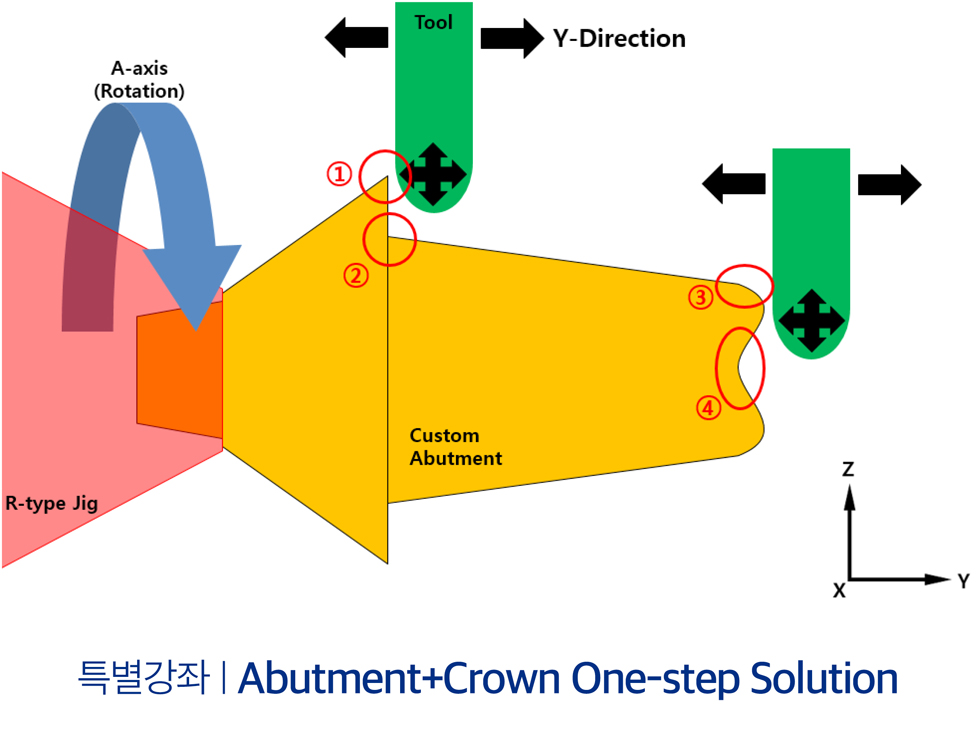

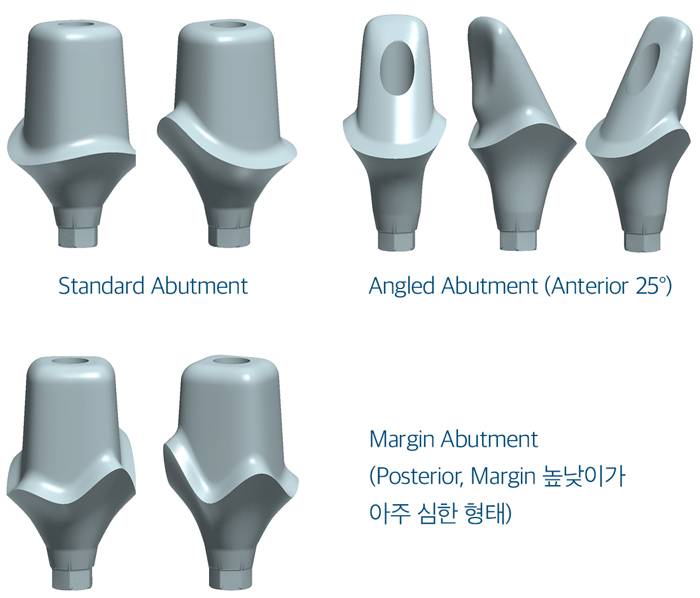

그래서 오늘은 ‘Abutment+Crown’에 대한 One-step Solution을 소개해볼까 합니다. CAD/CAM 시스템의 활용도를 높이는 데 조금이라도 도움이 되었으면 바람입니다.

1. Abutment+Crown One-step Solution이 무엇인가?

먼저 기본 개념은 다음과 같습니다.

“ 3Shape, exocad, 덴탈윙 등의 덴탈 CAD 소프트웨어에서 어버트먼트와 Crown을 동시에 디자인하고

밀링한 결과물을 Adaptation 과정 없이 바로 완성 단계로 사용할 수 있다.”

여기에서 키포인트는 바로 “Adaptation 과정 없이 바로 완성” 입니다.

그리고 One-step Solution은 한번에 Abutment+Provisional을 제작할 수 있고, 발치 후 Immediate loading,Final 제작시 Abutment를 다시 스캔하는 시간을 절약하는 등의 장점이 있습니다.

그런데 도대체 왜 Custom Abutment+Crown 동시 디자인을 하면 정확하게 맞지 않는다는 이야기가 많을까요?

먼저 이러한 증상의 원인에 대해 몇 가지 설명드리고자 합니다. (참고로 저는 지금도 보철 디자인을 하고 있는 8년차의 치과기공사입니다)

먼저 ‘내가 사용 중인 장비에 대한 이해’가 우선되어야 하는데요, 사실 특별한 것은 없고 “디자인한 그대로 잘 재현되어서 의도한대로 딱! 맞도록” 하는 것, 이것이 포인트입니다. 그래서 Abutment와 함께 우리가 가공하는 장비에 대해 알아보도록 하겠습니다.

“디자인하기도 어려운데 출력 장비에 대한 것까지 이해해야 하나?”라고 하실 수도 있습니다. 맞습니다. 디자인한 그대로만 출력되면 필요없는 과정입니다. 하지만 현실은 절대 그렇지 않습니다.

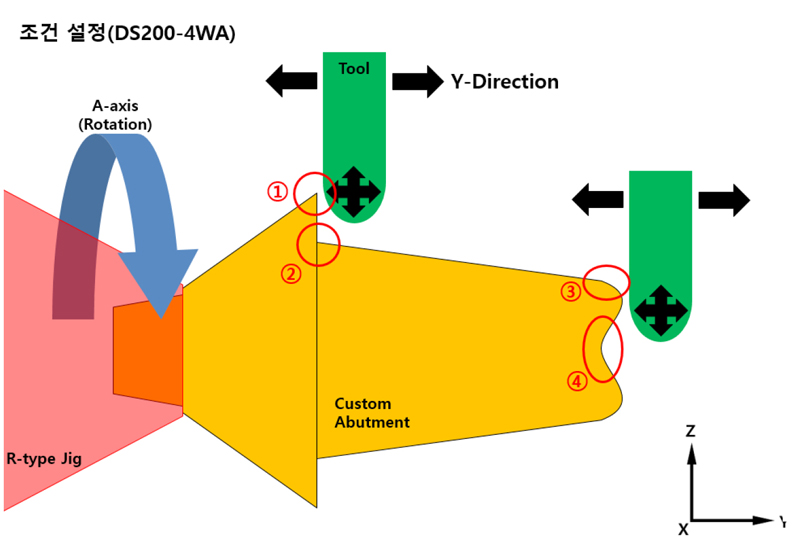

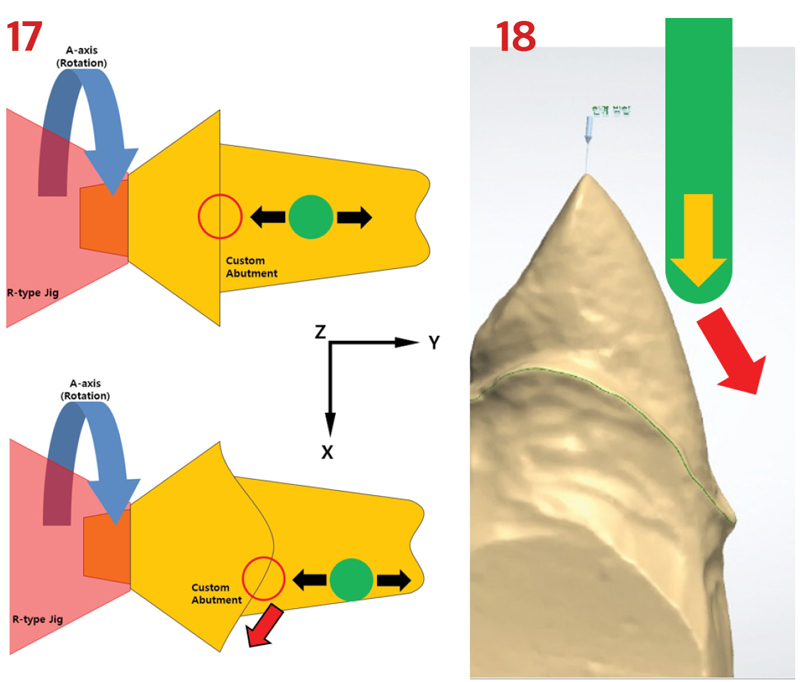

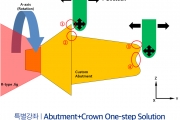

위 그림은 일반적인 Abutment 가공 장비의 개념도인데 툴이 상하좌우앞뒤 (XYZ) 3축으로 움직이고, 회전축(A-axis)이 별도로 돌아가는 4축 장비입니다.

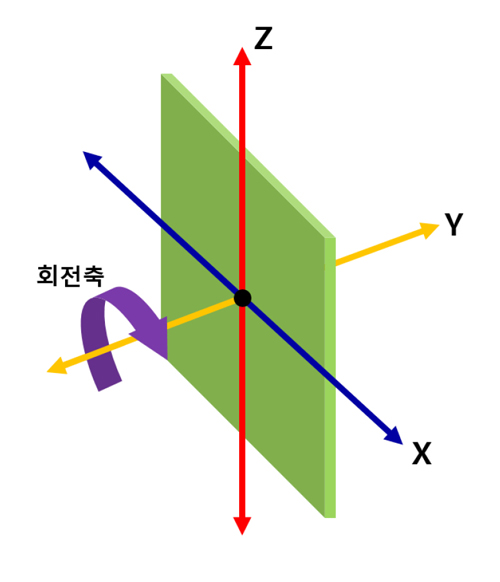

위 그림은 4축 가공의 각 축을 잘 보여주는 단순화 도식 예시입니다. 그리고 시중에 출시된 Abutment 가공장비는 거의 모두 4축 가공이라 생각하면 됩니다.

이러한 4축 가공 개념에서 회전축(A-axis)이 움직이는 동시 4축 장비, 회전축이 로터리 방식으로 돌아가는 동시 4축 장비 등도 있는데, 각 방식의 장단점은 있지만 4축이라는 범주 안에서는 큰 차이가 없다고 보시면 됩니다.

한편, 위 그림의 4축 방식은 가장 범용적으로 사용되며 “0˚, 180˚ 밀링타입”이라고 통칭합니다.

앞으로 제가 설명하는 장비의 기본 조건은 0˚, 180˚밀링 타입에 Abutment는 커넥션 부분을 고정하고 밀링하는 Reverse 타입입니다. 그리고 Finishing(정삭)시 Y-축 방향으로 가공하는 템플릿을 사용합니다. 툴은 직경 3Ø, 2Ø, 1.5Ø의 볼엔드밀(Ball endmil)입니다.

아마도 여러분들이 사용하는 장비의 조건과 크게 다른 부분은 없으리라 생각됩니다. 지금부터는 이 기본 조건을 갖춘 가공 장비로 아래와 같은 Abutment를 척척 잘 들어맞도록 가공하는 방법에 대해 살펴보겠습니다.

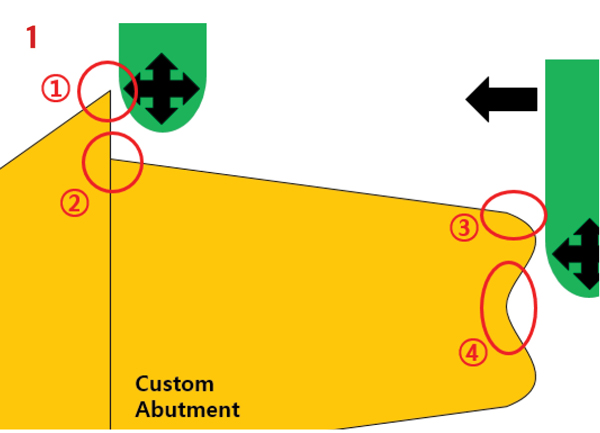

자, 위의 그림 1)은 앞의 4축 개념도에서 ①~④번 부분을 확대한 것이며, 보통 피팅(Fitting) 결과의 성패를 가르는 부분이 바로 ①~④번 까지의 부분입니다.

이 부분들에 대해 상세히 설명을 해 보면, 먼저 ①~② 부분 사이의 거리는 짧을수록 좋습니다.

Abutment를 가공할 때 가공기는 전후진 운동을 하면서 주어진 하강폭대로 낙하하며 움직이는데, 장비의 무게 관성 및 가속과 감속이 걸리는 부분이기 때문에 ①~② 부분 사이의 거리는 짧으면 짧을수록 정밀하게 가공됩니다. (Cuff - Margin - Shoulder - Core 순차 가공시)

물론 가공 경로가 부드럽게 이어지면서도 최대한 직선 운동인 경우가 훨씬 유리하겠죠?

그리고 ①의 진입각도는 앞에서 설명과 마찬가지 이유로 하강폭이 완만하도록 설정하는 것이 좋습니다.

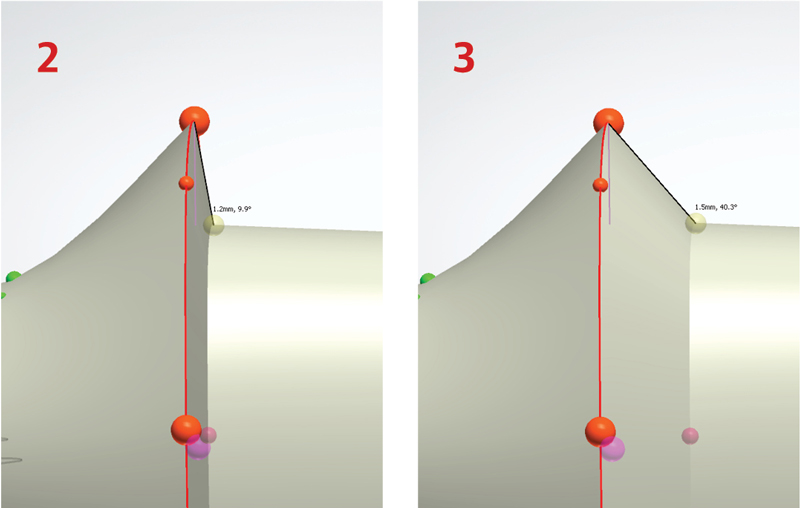

그런데 그렇게 되려면 당연히 진입각(Lead in angle)이 커야 합니다. 아래의 그림 2)보다는 그림 3)처럼 되어야 한다는 것입니다.

다시 한번 말씀드리면, Shoulder길이(①~②)는 허용하는 선에서 되도록 짧게(하강폭이 작게), 진입각도는 크게 디자인하여 최대한 직선운동이 되도록(하강폭이 완만하도록) 가공해야 한다는 것입니다.

다음으로 살펴볼 부분은 ②번 Shoulder 부분입니다.

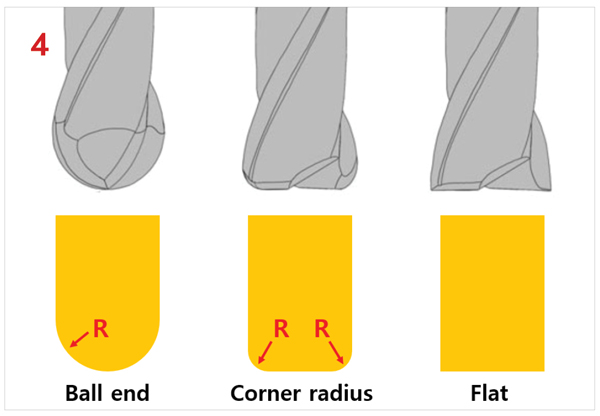

이 부분은 디자인할 때부터 가공시 사용하는 툴을 반드시 고려해야 합니다.

참고로 우리가 Abutment 가공에 사용 하는 툴은 일반적으로 볼엔드밀(Ball endmill) 입니다. (아래 그림 4의 왼쪽)

만약 shoulder 디자인시 직각(90˚)으로 처리 한다면, 우리가 주로 사용하는 볼엔드밀로는 죽었다 깨어나도 가공을 할 수 없습니다.

위의 그림 5-1, 5-2)은 shoulder 부분의 디자인 예시입니다.

Finishing을 고려한다면 최종 툴 치수의 R값(Radius, 반지름)만큼 입력하면 이론적으로는 맞습니다. 1.5Ø 볼엔드밀은 0.75를 입력하는 것이죠.

하지만 난삭제, Titanium 재료의 특성, Semi-finishing, 오차 범위 등 여려가지 요소를 고려하면 이론값 보다는 크게 설정해야 정확한 재현에 유리합니다.

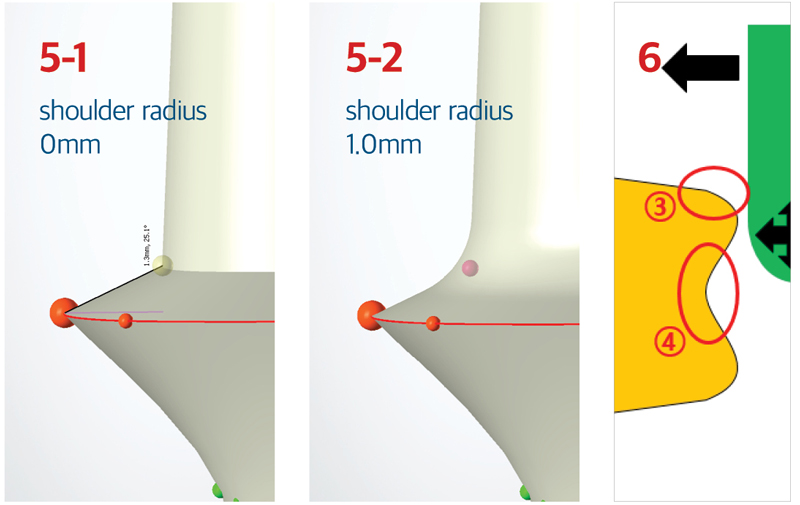

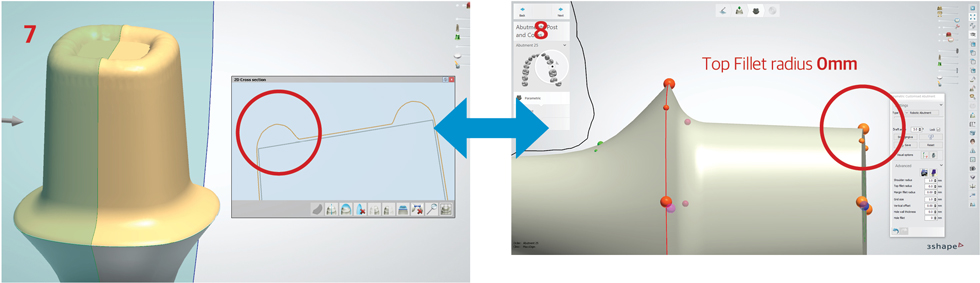

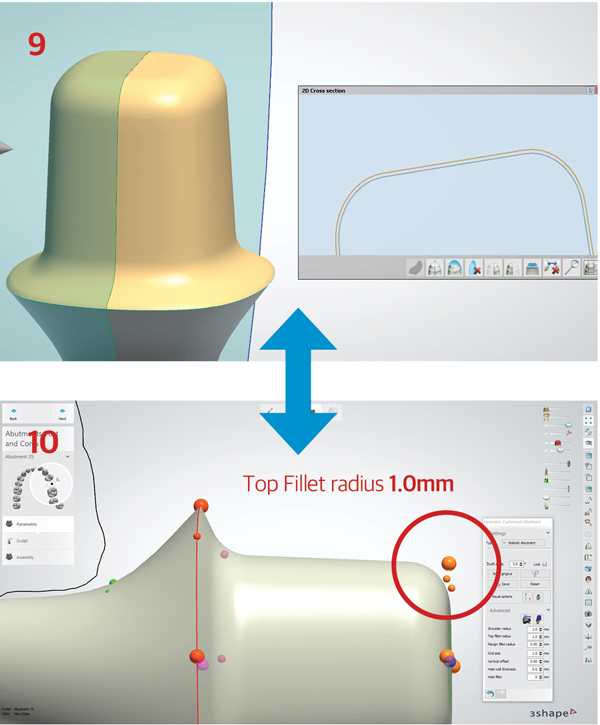

자, 이번에는 ③번 Abutment Occ. 부분을 살펴보겠습니다.

밀링(milling)이라는 가공은 기본적으로 음형(凹)보다 양형(凸)이 가공에 유리 합니다. 볼록한 부분은 가공이 쉽지만 오목한 부분은 어렵다는 이야기인데, 곧게 뻗은 툴의 모양과 축의 한계 때문입니다.

위의 그림 6)을 보면 ③번 부분은 볼록한 양형(凸)이므로 각지게 디자인해도 됩니다. 하지만 반대로 생각해보면, 여기에 한쌍이 되는 Crown은 어떨까요?

Abutment의 ③번 부분을 직각으로 디자인하면 가공이 되긴 합니다. 하지만 Crown 내면 코너도 직각이라 절대! 가공할 수 없습니다.

앞서 살펴본 바와 같이 직각은 볼엔드밀로 절대 가공할 수 없기 때문입니다. 그리고 밀링이 불가하기에 CAD 디자인시 툴 보정(왜곡)이 들어 갑니다. (최소 공구 반경 만큼)

그러면 아래의 그림 7)처럼 Crown의 내면 우각이 마치 뿔난 것처럼 생성됩니다.

이러한 디자인은 저작 기능시 스트레스가 집중될 수 있으며, 최소 두께가 보장되지 않는 얇은 Crown에 아주 불리합니다.

예를 들어 Abutment 외면의 최종 Finishing(정삭) 툴이 1.5Ø이고, Crown 내면 최종 Finishing 툴이 1.0Ø이나 0.6Ø 정도라면, 가공 범위는 툴이 작은 쪽, 즉 Crown 쪽이 훨씬 넓고 유리합니다.

그래서 Abutment 디자인을 할 때, Crown 내면 가공의 최종 툴 반경을 고려하여야 합니다. 예컨대 Crown 내면 Finishing 1Ø 적용시 0.5 이하, 0.6Ø 적용시 0.3 이하 등입니다.

이렇게 해주면 위의 그림 9)과 같이 상단부의 Extra Cement gap만 남는 디자인이 됩니다. 물론 둘 다 가공시 툴 진입에도 유리하여 정확한 재현이 잘되는 장점도 있습니다.

* 예제 그림은 1.0Ø 내면 Finishing / 0.6Ø 내면 Finishing 템플릿을 모두 포괄하기 위한 상위 파라미터, 즉 1.0Ø 기준의 디자인입니다.

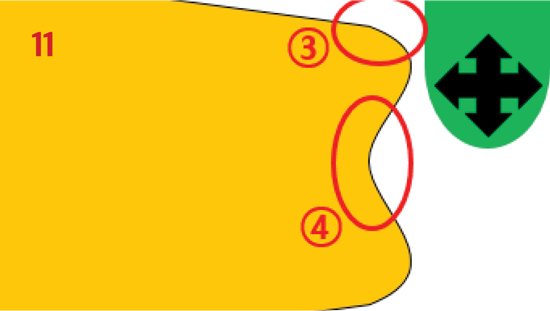

마지막으로 그림 11)의 ④번 Abutment Occ. 부위인데, 그림으로 보시면 딱 느낌이 올 것이라 생각됩니다. 바로 4축 장비로는 가공할 수 없는 ‘언더컷(Undercut)’이죠.

“난 아나토믹한 디자인이 좋아!”라고 하면서 자연치의 Cusp 모양으로 여기저기를 한껏 세워 놓으면, 일반 4축 가공장비로는 밀링하기 어렵습니다. 가공이 제대로 안되면 당연히 피팅도 정확할 수 없겠죠.

이 문제를 해결하기 위한 방법으로는 첫째, 최대한 언더컷이 없는 디자인을 하는 것 (디자인시 Cusp 모양에 주의),

둘째, Abutment CAM Nesting시 최소한의 언더컷만 노출되도록 회전하여 배치하는 것 입니다. (아래 그림 12 참고)

디자인 STL 파일의 커넥션 부분을 보며, 기성 환봉에 맞게 Hex type은 60°씩, Octa type은 45°씩 회전시키면서 (정상배치) Z축 (툴이 내려오는 축)을 기준으로 언더컷이 최소화되는 배치를 하여 최대의 밀링 재현력을 얻고, 수작업 후가공도 최소화할 수 있도록 합니다.

2. 디자인 이론을 바탕으로 한 검증 작업

지금까지 설명한 이론적 배경을 바탕으로 피팅 검증 및 테스트를 위한 시편을 제작해보았습니다. (아래의 시편 이미지 참고)

표준 디자인 파라미터 가이드(Standard Design Parameter Guide)를 위한 기준과 목표 아래 제작된 시편들은 기본적인 형태외에도 피팅에 영향을 줄 수 있는 요인을 가진 케이스들입니다.

시편을 만든 다음 비교군을 계속 만들어 적용하면서, 현 시스템에서 재현력이 가장 높은 디자인 파라미터 값을 찾는 테스트를 반복적으로 진행했습니다.

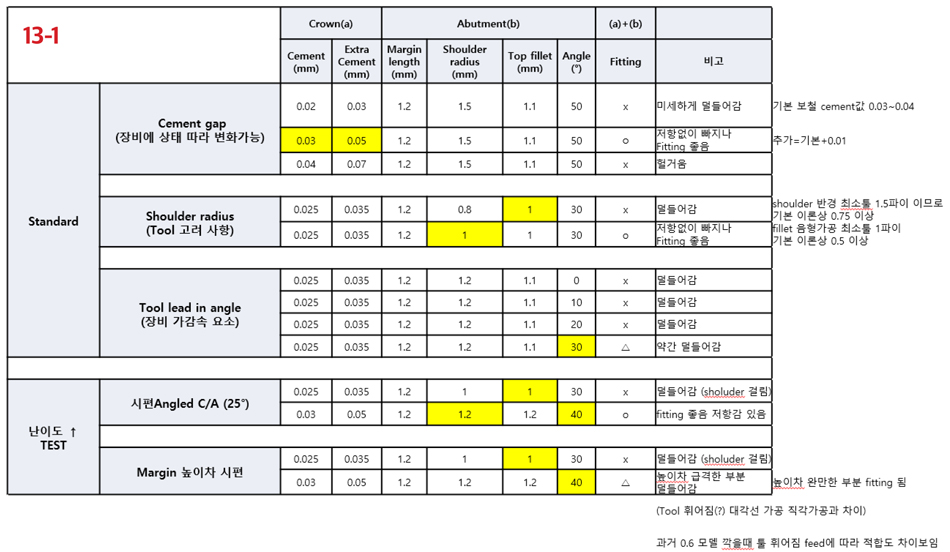

아래 그림 13-1)의 표는 결과물을 검토하여 적절한 파라미터 값을 찾는 과정이며, 그림 13-2)는 이러한 과정을 거쳐서 나온 ‘Standard Design Guide (parameter)’ 입니다.

좋은 참고가 되면 좋겠습니다.

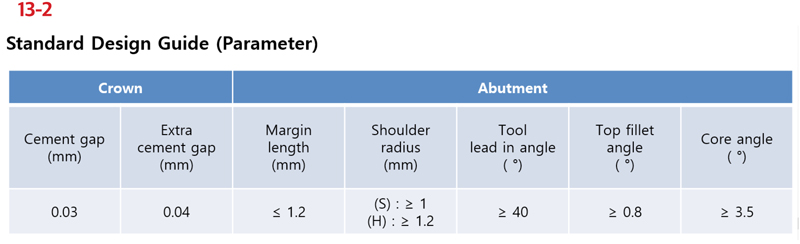

피팅(Fitting)은 아래의 사진과 같습니다. 100점 만점을 기준으로 점수를 대략 매겨보았을 때, 가장 낮은 것도 96점 이상은 되는 것 같습니다.

그런데 왜 난이도가 높은 케이스는 100점 만점이 나오지 않을까요? 실제 적합 테스트를 할 때, Margin shoulder 부분에서 무언가 맞지 않는 것으로 보이기는 합니다.

3. 그렇다면 에러(Error)의 원인은 무엇인가?

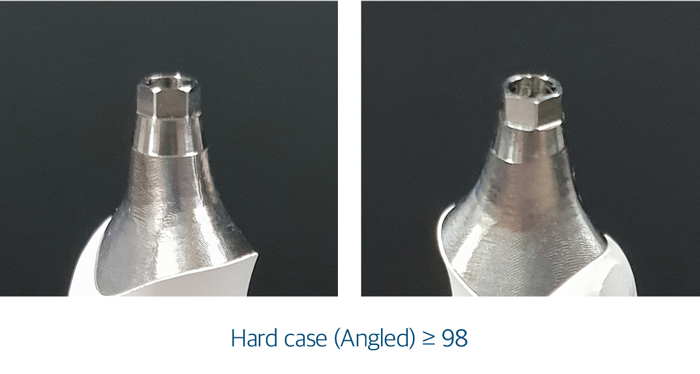

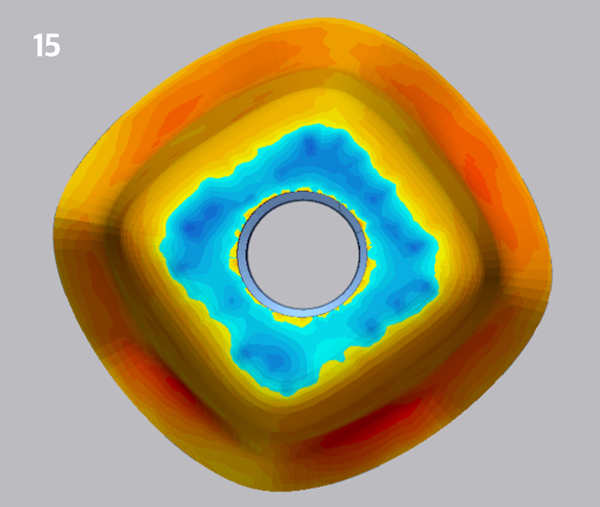

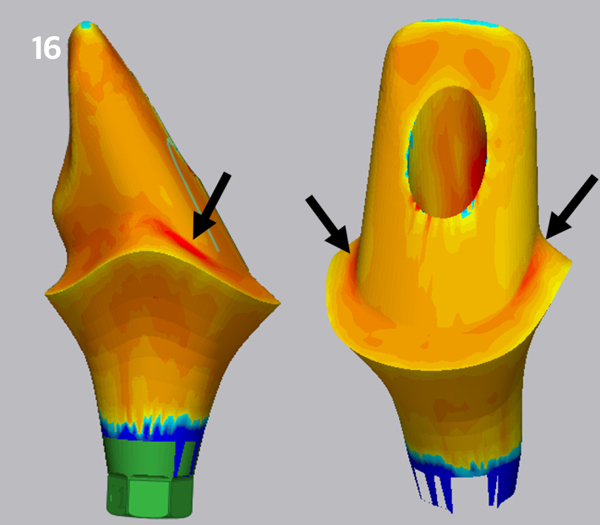

에러를 찾기 위해 디자인된 Abutment와 출력된 Abutment를 서로 비교해 보았습니다. 아래의 그림 14, 15, 16)이 그 결과입니다.

그림을 보면, 화살표로 표시된 유난히 짙은 붉은색 부분이 있습니다. 이 부분이 바로 가공이 덜 된(미삭) 영역입니다. 그런데 우리는 파라미터 값을 제대로 설정했는데, 도대체 왜 가공이 덜 되었을까요?

이 부분은 템플릿과 밀접한 관계에 있습니다. 앞에서 오늘 강좌에 사용되는 장비의 기본 조건을 언급할 때, Finishing에는 Y-direction 템플릿( template)을 사용한다고 했습니다.

붉은색 부분이 공통점을 살펴보면, Nesting시 Margin이 3차원적으로 급격하게 꺾이는 구간, 다시 말하면 툴이 Y축을 따라 움직일 때 툴과 45°로 만나는 구간입니다. 즉, 툴의 변성이 가장 커지는 구간입니다. (아래 그림 17, 18 참고)

그럼 치과기공소에서 일반적으로 사용하는 X축 Finishing 템플릿은 이런 증상이 없는 것인가? 불행히도 Margin은 3차원 회전 형상이기 때문에 X축이나 Y축 어떤 템플릿을 선택해도 같은 조건이 됩니다.

게다가 Margin의 높이가 좁고 급격하도록 디자인하면 더욱 더 가공에 불리한 조건이 된다는 것도 참고하시면 좋겠습니다.

그리고 이러한 증상을 완화할 수 있는 몇가지의 해결책 소개하면, 먼저 툴 변형을 상쇄하기 위해 강도가 더 높은 툴을 사용하는 방법이 있습니다.

그리고 툴의 휨 현상은 길이의 세제곱에 비례하므로, 툴의 유효 길이를 줄이는 방법도 있습니다. 더불어 가공 이송 속도를 낮춰 밀링시 툴에 걸리는 토크를 줄여주는 방법도 좋으리라 생각됩니다.

4. 강좌를 마치면서

마지막으로 오늘 소개한 Solution에 대한 당부 말씀을 드리려고 합니다. 제가 제시한 파라미터들은 처음 설정한 기본 조건에서의 가이드일 뿐입니다.

그렇기 때문에 아래의 조건에 따라 서로 다른 파라미터가 나올 수 있으니, 강좌의 진행 과정은 참고로만 봐주시길 부탁드립니다.

1. 사용하는 습식(Abutment), 건식(Crown)장비의 스핀들 상태 및 사양2. 가공 장비의 캘리브레이션 상태, 정확도 및 강성

3. 가공 툴의 사양, 재질 및 마모도

4. 사용하는 템플릿의 구조 및 목표 가공 허용수치

밀링(milling)은 많은 치과기공사들이 매일 접하고 있는 작업이지만, 실제 그 내용을 접하게 되면 대부분 친숙함보다는 어려움을 느끼기 마련입니다.

저 또한 CAD/CAM 시스템을 처음 접할 때 많은 부분에서 시행착오를 겪었기에 이러한 고충을 누구보다도 더 잘 알고 있다고 생각합니다.

하지만 생소함을 이겨내면서 조금만 더 ‘관심’을 가져준다면 그 만큼 한 걸음 더 나아갈 수 있는 분야가 바로 CAD/CAD이기 때문에 많은 분들이 관심을 가졌으면 합니다.

그리고 오늘의 강좌가 많은 분들께 조그만 도움이 되었기를 기원해 봅니다. 모두들 원스텝으로 Abutment와 Crown을 가공하시고, 일찍 퇴근할 수 있길 기대합니다~

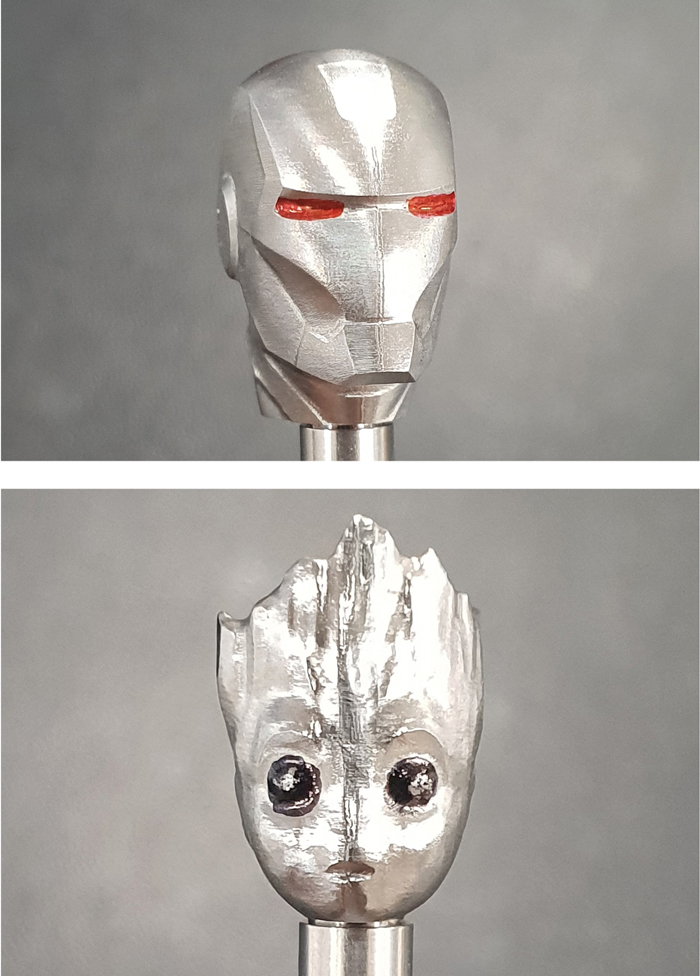

끝으로 저의 ‘Titanium Iron-man & I am groot!’를 소개하면서 마무리 하겠습니다. 다음에는 또 다른 강좌로 찾아뵙겠습니다. 감사합니다.

잘보고 갑니다~ R&D에 계시는 분이셨네요 ㅎㅎ